位于四川德阳一家制造企业的生产车间内此刻正机器轰鸣。

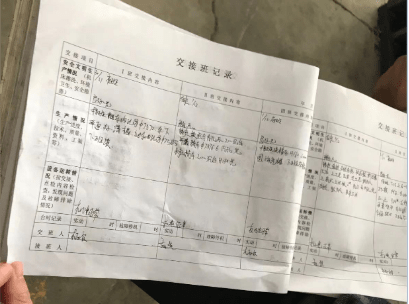

“工人通过产线上的工位看板完成当天的上工打卡,订单需求、生产进展,工序责任人乃至工时计算通过可视化监控大屏一目了然,基于云端系统完成日常的工业生产管理,将成为工人们每天例行的事”德阳思远重工行政部部长李晋说。

思远重工成立于2006年,是德阳当地的综合性实体制造企业。其生产领域主要为盾构机以及水力发电的配套设备等,是大型重工企业中铁集团和东方电气的供应商。难以想象就在几个月前,这家有着15年发展史,200余人规模的工业制造企业,却仍延续着最传统的“纸质”和“口头传达”的流转方式,信息化水平几乎为0。

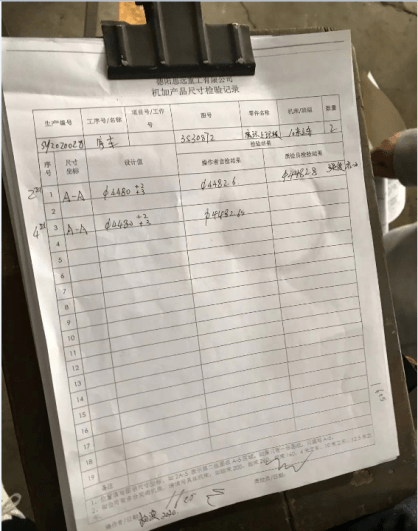

并非个例,这也是德阳大多数中小型工业制造企业的生产现状:各类纸质表格人工流转于厂内诸多部门,不仅数据共享效率低,也不利于管理分析与事后追溯,迫切需要数字化改造以提升生产效率。

(生产、质检记录、班次交接、保养记录等均流于纸质)

而改变这一切的,源于一套完善的工业互联网生产制造协同系统。

2020年底,在国家十四五规划以及智能制造发展号召下,经由德阳市政府推介以及UCloud优刻得在云平台建设和工业互联网领域多年的先进经验,德阳思远重工选择UCloud优刻得为其提供整套生产制造协同解决方案和技术支持,其中第一期的核心突破点便是攻克“生产过程管理以及外协管理”的问题。

李晋提到:“早在2017年我们就意识到种种难题,也曾去网上做过一些功课,甚至考虑过自建私有云。但一方面,工厂一线生产人员80%以上,毫无IT运维经验且成本投入巨大;另一方面,由于每笔订单几乎无共性,生产周期少则3个月、多达半年以上。对于软件系统的'定制化'要求非常高。”

项目合作前期的需求调研阶段,UCloud优刻得技术团队通过两周时间,线下走访了思远重工生产、销售、采购、行政等所有子部门,并根据真实业务需求,梳理了系统框架脉络图,明确了系统建设第一期的3大重点:

1.告别纸质流转,提升数据共享效率,过程中确保数据的安全性

2.规范生产流程,监督工人作业情况,对工时进行考核、工序定责到人

3.生产状态监控,确保销售及管理人员实时获取每笔订单的生产进度

工业制造转型是一项持续性工作,UCloud优刻得针对本次项目的建设原则是“总体规划、分布实施、逐渐替代”。2021年4月底,这套为思远重工高度定制的生产管理系统正式部署上线,目前已在车间内开展培训试用,并根据工人的使用习惯和反馈不断完善迭代。部分历史数据及实时工业数据已经在云端飞速运转起来。

“依托云计算、大数据等先进科技,UCloud优刻得助力思远重工快速上云、上平台,并从订单、生产、仓储、管理等各个环节进行了全面优化升级。采用这套智能化工业系统,生产管理协同效率至少提升60%以上。”李晋感叹。

不久的将来,UCloud优刻得会与思远重工继续深度配合,进行第二期转型规划:如针对设备运行状态的预警监控;工业生产消耗与仓库物料供应建立同步机制等,真正实现车间内设备智能化和网络化生产,以信息化手段贯穿整个产业链。

顺应制造业数字化转型趋势,自2020年底德阳市人民政府与UCloud优刻得签署战略协议,双方就致力于推进西南地区的“智能制造云平台”建设。而思远重工成为当地首个示范落地项目。未来,UCloud优刻得也将持续为更多大中小型制造企业数字赋能,加速数字化转型升级。

相关文章

相关文章

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们