近日,河南职业技术学院焊界科技团队成功研发出一套焊接强光下全过程实时检测装置。该团队负责人为2022 级工业机器人专业学生王浩然,据他介绍,该装置通过把Ai技术、视觉技术、焊接机器人技术有效结合,实现了提高焊接质量的目的。

负责人王浩然介绍:团队通过市场调研,发现焊接机器人市场规模在不断扩大,预计未来五年焊接机器人销量将快速增长。然而,焊接机器人智能实时检测装置面临诸多难点,如高光溢出、捕捉有限、焊缝缺陷特征复杂、焊接精确预测困难以及实时状态调整复杂等问题。如果能解决该难题,将促进焊接行业进一步发展,于是团队下定决心破解这一难题。

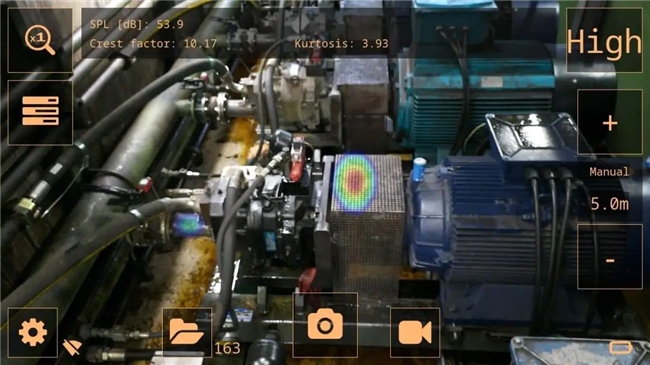

团队在学校大力支持下,完成了小样制作,在实验室搭载多种机型进行测试。测试性能稳定后前往省龙头企业进行测试,测试效果良好,得到了企业认可。目前团队已经突破技术壁垒,掌握核心技术的突破,使得焊接机器人具备了更清晰的视觉、更智能的决策和更精准的操作能力。搭载该装置后,焊接机器人可以看得清、想得到、焊的好。焊接机器人的一次合格率可以达到98%以上,显著提升了焊接产品的质量和生产效率。

项目团队在进行焊接测试

焊界科技团队之所以能够研发出该产品,得益于团队在智能焊接领域超10年的研究经验,团队与国家重点实验室、焊接龙头企业在产学研方面深度合作,不断在该领域进行创新。在学校各种政策扶持、项目孵化、资金帮扶下,团队将精益求精,专注智能焊接领域研究,对产品进一步优化,完成批量化生产,助力焊接质量提升。

相关文章

相关文章

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们